图片来源:58pic

可能有人会好奇,为什么不能像养蚕一样大规模养蜘蛛呢?蚕宝宝只要有桑叶吃,并不介意挤在一起,而蜘蛛则不然,喜爱独居的它们,在遇到同类时会相互残杀。所以,以天然方式大规模生产蜘蛛丝是行不通的。

鉴于蜘蛛丝优异的材料性能,科学家们从十几年前就开始寻找大规模量产的方式。既然蜘蛛拒绝合作,那就只能“曲线救国”。早在2000年,就有科学家将蜘蛛身上产生蛛丝蛋白的基因移植到山羊身上,然后从羊奶中提取蛛丝。但这些“脑洞大开”的方法最终都没能实际应用。

最近,不死心的科学家们又盯上了蚕宝宝,既然它们会吐丝,不如吐点蜘蛛丝?

美国密歇根州的克雷格生物技术实验室(Kraig Biocraft Laboratory)最近搞了一个大新闻:他们与美国陆军将开始对“龙丝”(Dragon Silk)进行实测,这是一种利用转基因技术开发的新一代超高韧性的纤维。这种纤维的独特之处在于,它实际上是由转基因的家蚕吐出的蜘蛛丝。公司在一份声明中称,在所有目前已知的材料中,“龙丝”纤维的韧性是最高的。如果测试成功,“龙丝”或许在不久的将来替代凯夫拉(Kevlar)纤维,用于制作性能更为优异,而且更为轻薄的防弹衣。

凯芙拉(Kevlar)是杜邦公司使用在芳族聚酰胺类有机纤维上的注册商标,这一类纤维具有极高的强度,因此常用于制作绳索、电缆、涂漆织物、防弹背心等。

紫外线照射下的蚕茧,左边蓝色的是正常蚕茧,右边绿色的是转基因蚕茧。图片来源:克雷格生物技术实验室

说起蜘蛛丝,大家应该都不会陌生。在漫威系列电影《蜘蛛侠》里,蜘蛛侠飞檐走壁打反派救女神,靠的就是他那无比神奇,极具弹性,又可任意伸长变形的蜘蛛丝。当然,现实生活中的蜘蛛丝无法与电影中的相提并论,但是其优异的力学性能依然吸引了许多科学家的注意。那么问题来了,为什么他们要选择蜘蛛丝呢?

图片来源:Microsoft

蜘蛛丝强在何处?

简单来说,蜘蛛丝具有独特的高强度与延展性。其韧性之高,让所有的人造橡胶、纤维均相形见绌。这种性质的独特之处在于,在常见的材料之中,强度与延展性常常是互斥的。

可以这么理解,强度是一个物质抵抗变形的能力(刚度),延展性是一个物质顺从变形的能力(柔度)。目前看来,材料领域似乎也只有蜘蛛丝存在这样刚柔并济的特点,因而不得不让科学家对它高看一眼。

图片来源:Fox News

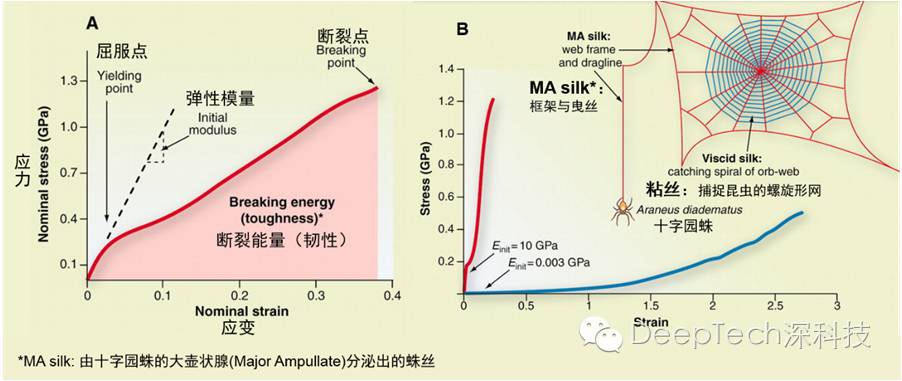

在材料力学性能测试中,最为经典的测试手段就是拉伸实验。这个实验能给予我们至少四个非常重要的数据:弹性模量(又被称为杨氏模量)、强度、应变与韧性。

在下图A中的拉伸曲线的示意图所示,其中横坐标是应变(ε = △ L / L ,是一个无量纲的数值),纵坐标是强度(单位一般是MPa或者GPa)。在拉伸曲线的初始线性阶段的斜率,是这种材料的弹性模量。一种材料在拉伸曲线中所达到的最高强度作为这个材料的强度(单位也是MPa或者GPa),而材料的最大应变值则等于这种材料断裂时的延伸率。而材料的韧性(单位是MJm-3),则由拉伸曲线下方的面积衡量。

拉伸曲线示意图(A)与蜘蛛的曳丝(红色)和粘丝(蓝色)拉伸曲线(B),图片来源:F. Omenetto, et al. Science, 329, 2010,528-531

介绍完基础知识,我们可以来看看蜘蛛丝的拉伸曲线。科学家们发现,蜘蛛丝实际上分为两类,一种是用于支撑蜘蛛网框架结构的曳丝(Drag Line),另一种为轮辐状的粘丝(Viscid Line)。这两种材料具有非常不同的力学性能特征。

从相应的拉伸曲线可以看出,如图1(B)所示,曳丝强度以及弹性模量要比粘丝高出许多,但是延伸率(~0.3)却要比粘丝(~2.7)低得多。粘丝的最大应变可达2.7,这是一个惊人的数字:这意味着粘丝可以一直伸长到其初始长度的3.7倍而不断裂。

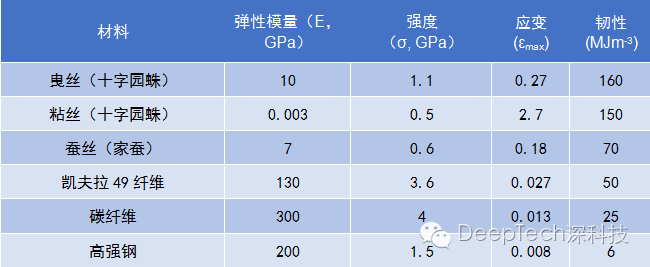

另一方面,曳丝尽管其最大应变与粘丝相比似乎少得可怜,但是0.3的应变依然是一个十分优秀的成绩,甚至已经超过了绝大多数包括金属在内的金属材料。表1列出了蜘蛛的曳丝,粘丝与其他一些常见生物以及结构材料之间的比较。

蜘蛛丝与常见人造纤维及结构材料力学性能 ,表格来源:F. Omenetto, et al. Science, 329, 2010,528-531

我们可以看到,尽管蜘蛛丝纤维的强度不及高强的碳纤维以及一些其他的合成纤维(如芳纶,即凯夫拉),但是其韧性则远远优于这些主要用于抗冲击材质的纤维。事实上,目前尚未有任何人造纤维材料能达到这一数值。而说起凯夫拉,恐怕大家最为耳熟能详的应用就是用作防弹背心的凯夫拉装甲。

凯夫拉护甲。图片来源:eBay

实事求是的说,美国杜邦公司于上个世纪五十年代研发出的凯夫拉纤维几乎已经可以看做是现代防弹背心的代名词。但是,蜘蛛丝的韧性几乎达到了凯夫拉纤维的三倍。之前我们已经提到,韧性的单位是(MJ/m3,即单位体积吸收的能量)。这意味着,如果用蜘蛛丝制作同样大小的防弹背心,其在破裂之前吸收的能量将达到凯夫拉的三倍,这意味着由蜘蛛丝制成的防弹背心将具有更为优秀的防弹能力,从而可以挽救更多战士或者是执法人员的生命。

可以看到,蜘蛛的曳丝具有与常见的高强钢相当的强度,而蜘蛛丝的密度仅约为钢的1/5到1/6,因而有人说,同等重量的蜘蛛丝是钢的五倍。

除了具有优异的力学性能之外,蜘蛛丝另一个为研究人员青睐的原因在于其主要成分为生物蛋白,因而具有非常好的生物相容性。因此,蜘蛛丝的潜在应用还包括生物医药材料,例如用于伤口缝合线,干细胞生长的支架材料,生物黏合剂甚至肌腱韧带等。

正是由于蜘蛛丝所具有的超高韧性,有科学家乐打趣道,“用铅笔杆一样粗细的蜘蛛丝来结成网,那么这张网可以拦截住一架飞行当中的波音747客机”。

可以估算一下,拦下一架正在以巡航速度飞行(920km/h)的波音747飞机(140吨),需要一张厚度为铅笔粗细(0.5 厘米),面积至少为6100平方米(略小于一个标准足球场)的蜘蛛网才行。

我们先不去质疑织出这张网的用途,也假装可以无视织出这张网需要的预算,最大的问题是,上哪去收集这么多蜘蛛丝来织成这样的网?

很遗憾,现实生活中并不存在像蜘蛛侠彼得帕克这样可以随心所欲“biu biu biu”地短时间射出一团蜘蛛网的超级英雄。蜘蛛不比家蚕,它的生活习性就决定了它无法像家蚕一样默默地吐丝到天荒地老。绝大多数蜘蛛属于肉食性动物,需要吃很多昆虫才能结少量的网。

同时其同类相食的特点也决定了它难以被高密度养殖。同时,蜘蛛吐丝的速率也远称不上勤快。即使大家都同意蜘蛛丝具有无比优异的性能,但是制约其商业化应用最大的障碍,正是蜘蛛丝本身低下的制备效率。

图2. 在美国自然历史博物馆展出的蜘蛛丝织锦(Tapestry)(图片来源:Wired)

一个更为直观的例子来自美国的自然历史博物馆。2009年9月,美国自然历史博物馆展出了一块约3.3米宽,1.2米高的蜘蛛丝织锦,如图2所示。这幅尺寸不算惊人的织锦是由超过80人在四年里收集了1百万只黄金球蛛(Golden Orb Spider)织的丝才编制而成。显然,如果将来蜘蛛丝真的开始大范围地用作防弹衣的材料,人们必须要像电影中的蜘蛛侠彼得·帕克一样,拥有高效生产蜘蛛丝的“魔法”。

如何才能高效的生产性能优异的蜘蛛丝呢?

早期的研究表明,蜘蛛丝本质上是复杂的蛋白质分子。蜘蛛丝蛋白包含了结晶与非结晶结构,前者增加了蜘蛛丝的物理强度,后者则增加了蜘蛛丝的延展性。同时,部分的内在结构与蜘蛛丝存在一定的取向关系,而这些取向关系也在一定程度上使得蜘蛛丝能具有优异的延展性能。

另外,研究者们还发现蜘蛛吐丝的速率可能在一定程度上改变了分子的微观取向,从而会影响蛛丝的力学性能。这些复杂的蛋白质分子以及其内在的微观取向关系使得人工化学合成性能相当的纤维困难重重。专注开脑洞的科学家们继续在这个问题上继续发挥了他们天马行空般的想象力。既然实验室做不出来,蜘蛛也很难搞定,那么有没有办法让蜘蛛像家蚕那样吐丝呢?

转基因家蚕破茧成蛾,图片来源:克雷格生物技术实验室

正是在这个时候,基因工程开始大放异彩。早在2011年的一篇发表于美国科学院院刊的一篇文章中,研究者们就通过转基因技术,使得普通的家蚕可以分泌出具有与蜘蛛丝相同蛋白成分的蚕丝,从而大大地提高了蜘蛛丝的产量。

另外,美国犹他州立大学的兰迪刘易斯(Randy Lewis)教授则另辟蹊径,将表达蜘蛛丝蛋白质的DNA序列转移到了山羊的乳腺细胞中,从而实现在转基因山羊的羊奶中获取蜘蛛丝蛋白。但是目前来看,转基因家蚕是最有优势的一种手段。文章开头提到的克雷格生物技术实验室采用的正是这一手段,试图大规模地制备性能出众的蜘蛛丝。

图片来源:Listverse

值得一提的是,我国科学家复旦大学的邵正中教授发现,家蚕吐出的丝在一定条件下也可能具备与蜘蛛丝相媲美的强韧度。当时,学术界普遍认为,蚕丝的性能要弱于蜘蛛丝,尽管蚕丝来源要比蜘蛛丝容易得多,但是仍然未能引起广泛的关注。邵教授首先注意到蚕丝的力学性能与家蚕的吐丝行为(比如吐丝速度,头部转动等)有关。通过组织家蚕头部的转动,并且调节家蚕的吐丝速率,可以得到韧性与蜘蛛曳丝相媲美的蚕丝。邵教授的这一发现无疑为高效制备高性能生物纤维提供了一个新的思路。